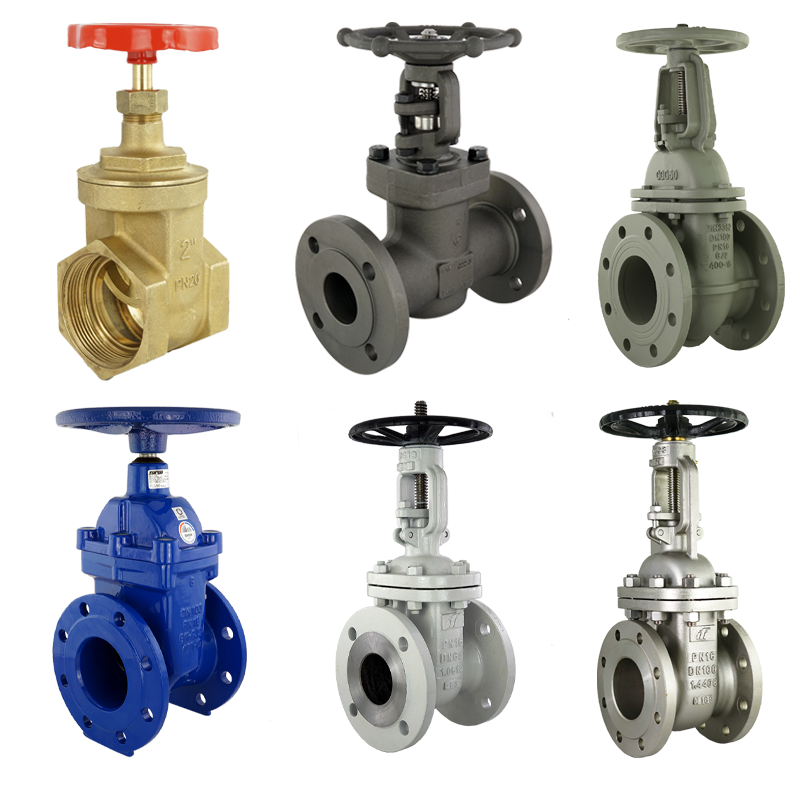

Plattenschieber

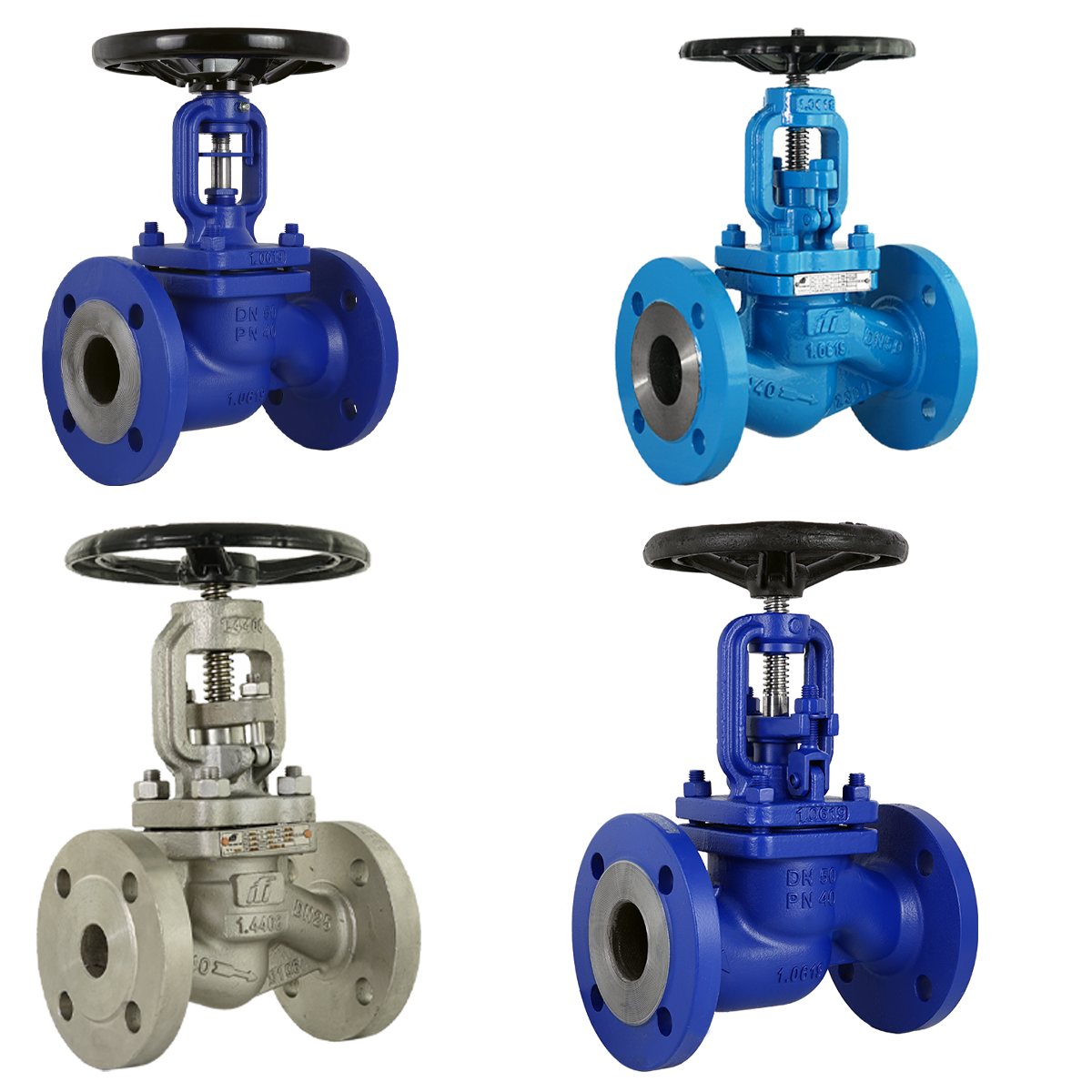

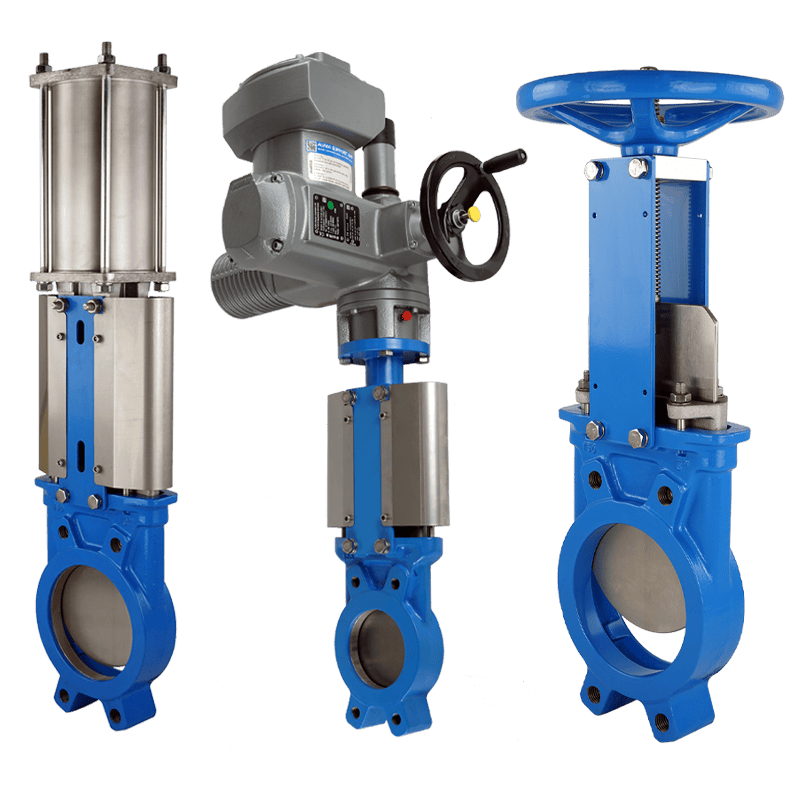

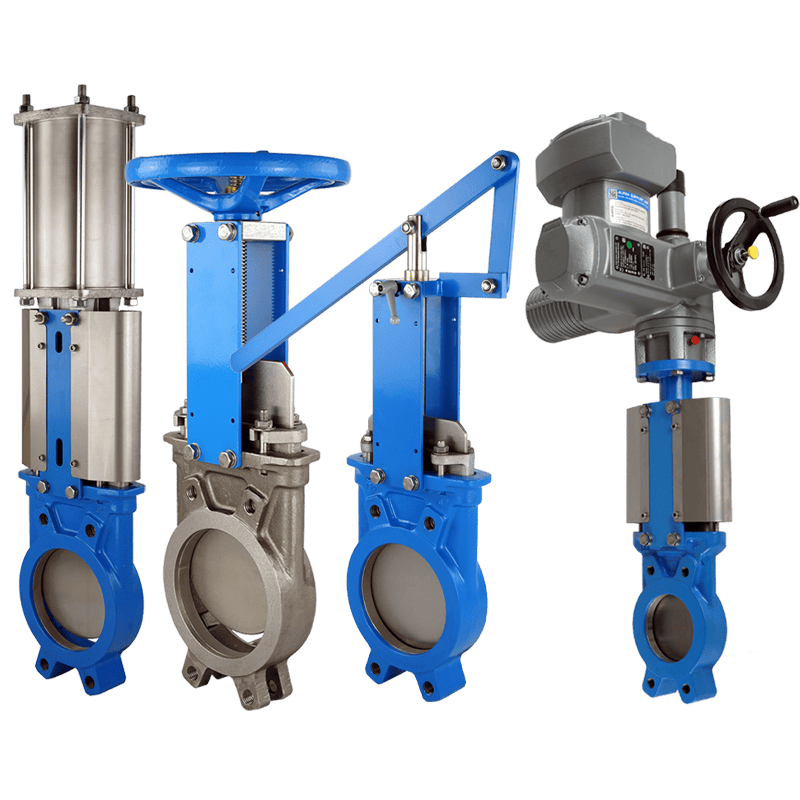

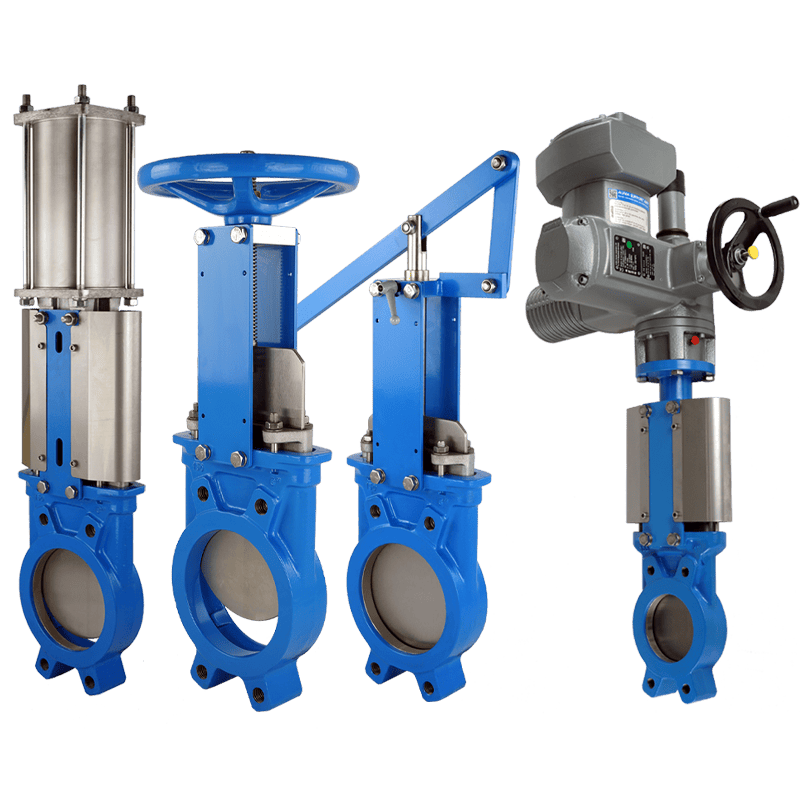

Stoffschieber mit Handrad oder Antrieben

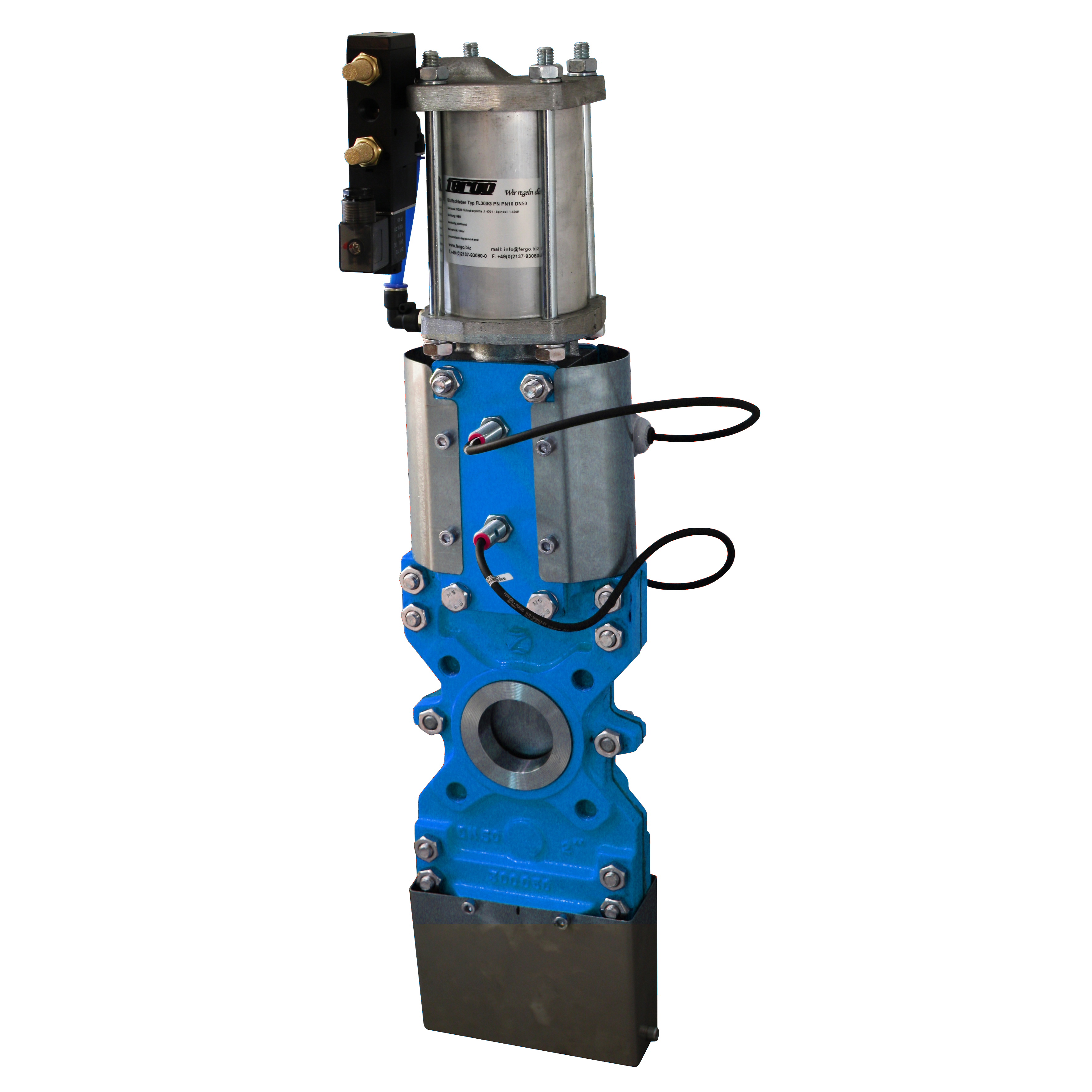

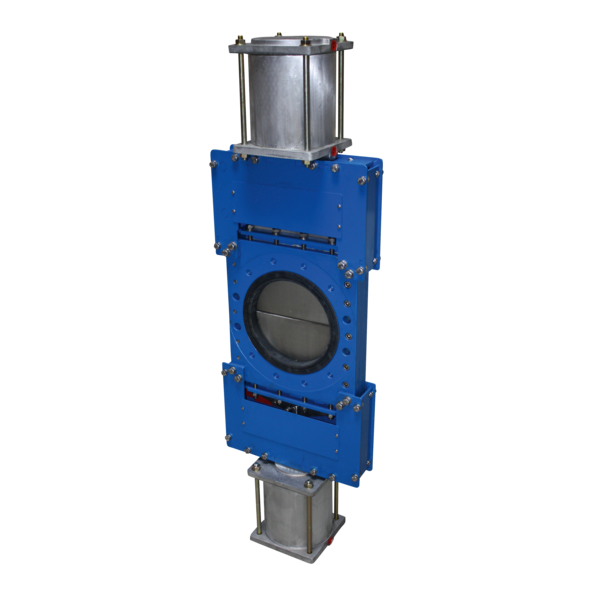

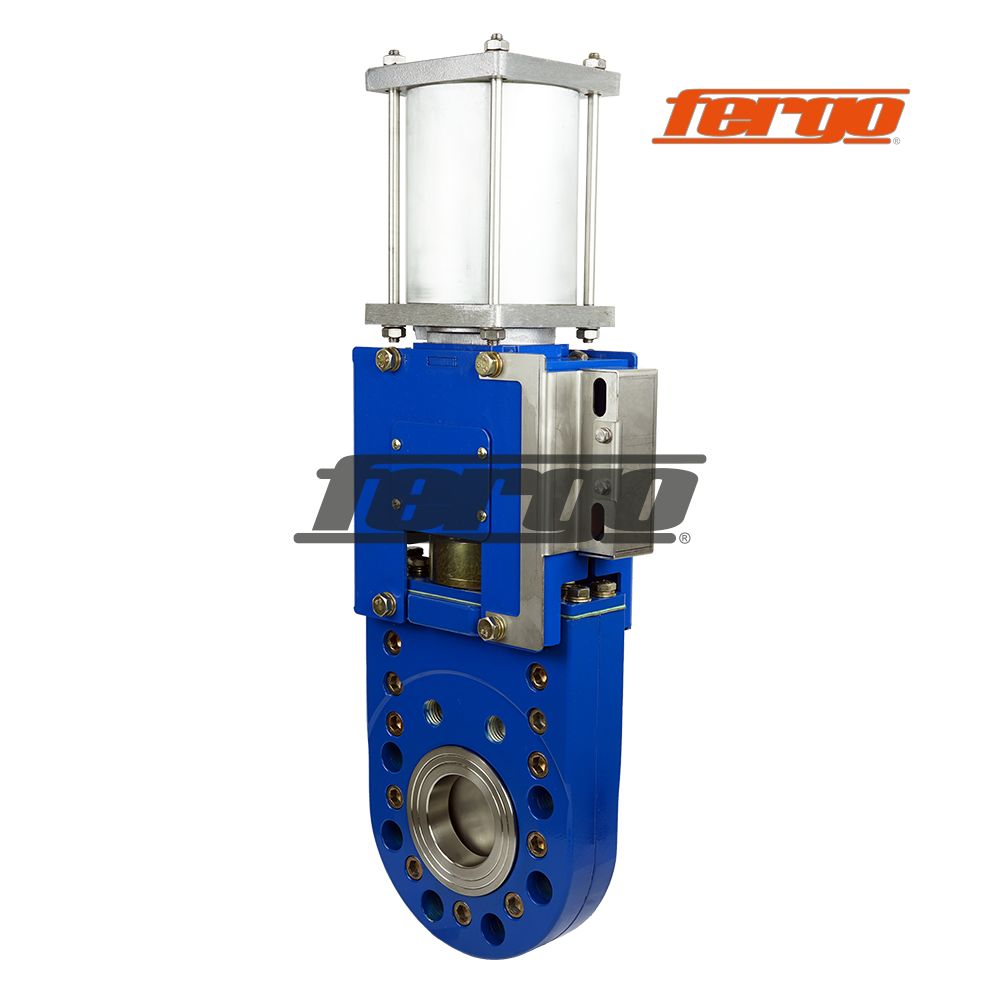

Der Stoffschieber kann manuell mit einem Handrad oder automatisch mit pneumatischen oder elektrischen Antrieben, einschließlich Schnellschlussoptionen, bedient werden.

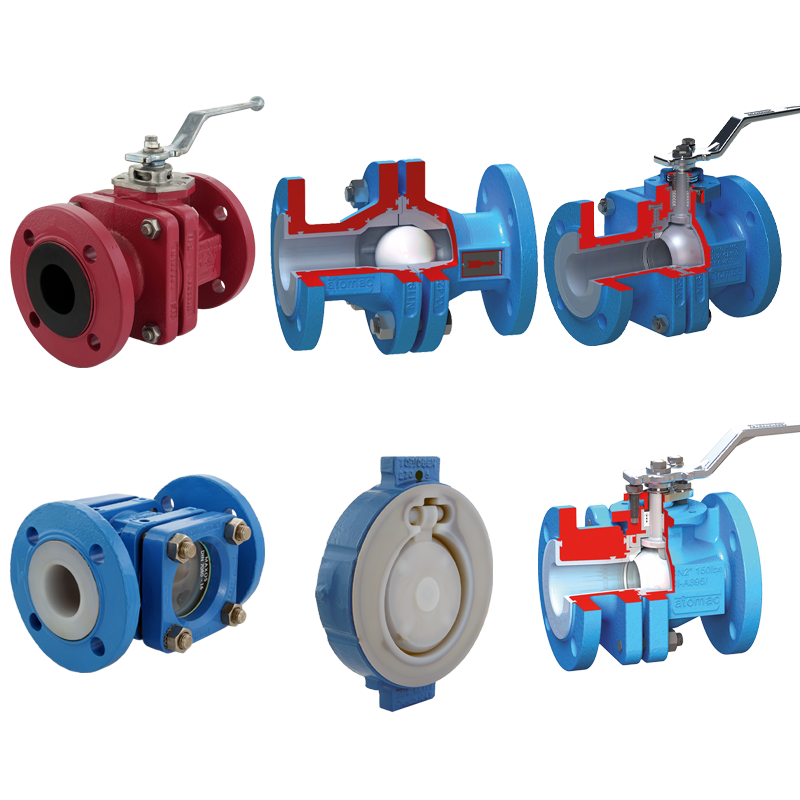

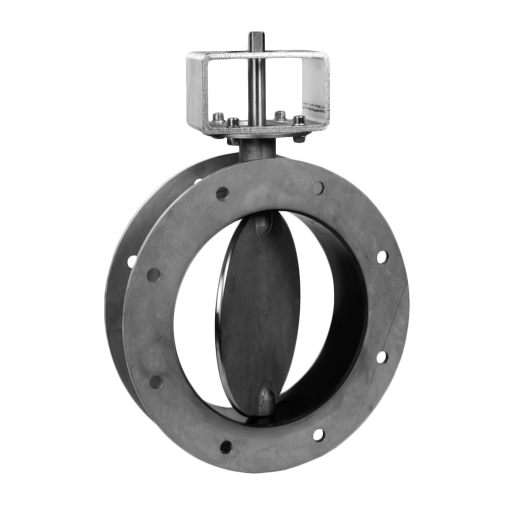

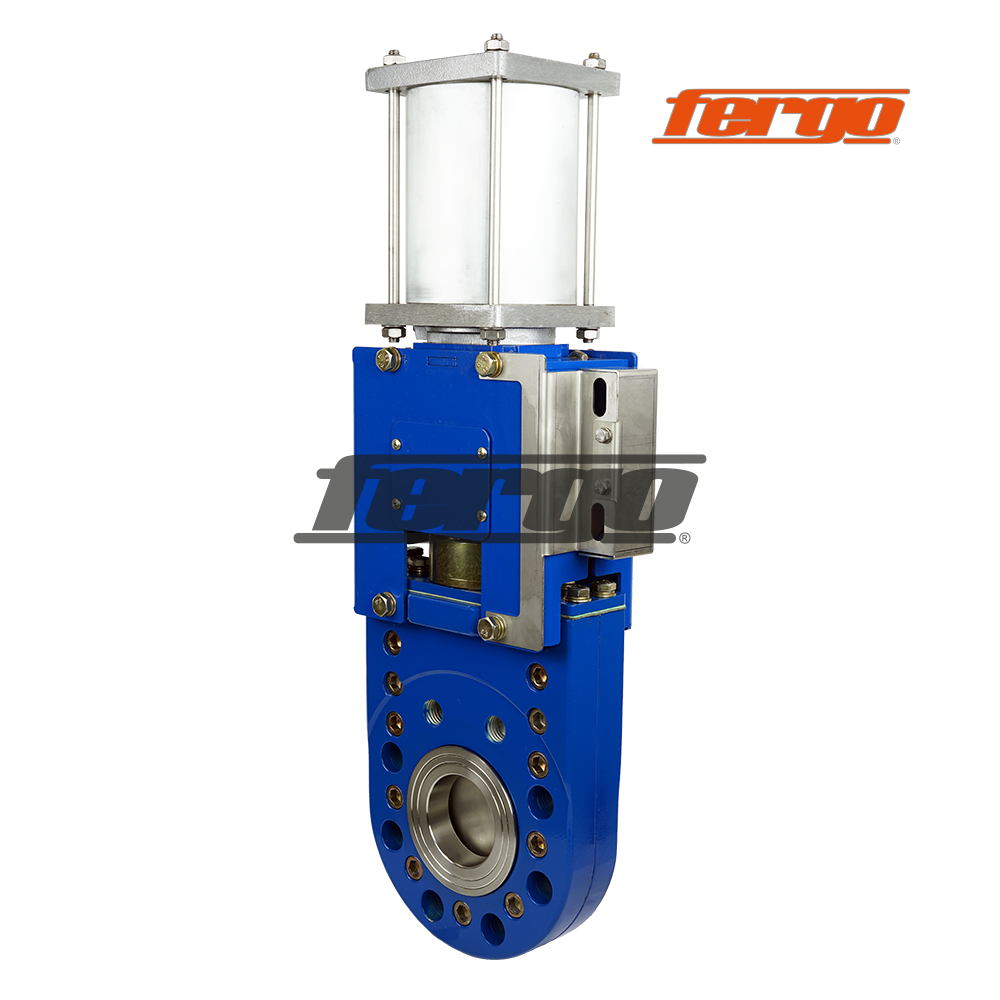

Plattenschieber für Extrembedingungen: Feststoffe & abrasive Medien

Wenn in Ihrer Rohrleitung nicht nur Flüssigkeiten, sondern auch Schlämme, Pasten, Granulate oder aggressive Feststoffe unterwegs sind, geraten normale Ventile oft schnell an ihre Grenze. Genau da kommt der Plattenschieber – auch als Stoffschieber bekannt – ins Spiel. Der ist dafür gemacht, wo andere Armaturen klemmen, verschleißen oder einfach undicht werden. Mit seiner kräftigen, scharfkantigen Sperrplatte schiebt er sich auch durch zähe Medien und trennt sauber ab. Bei Fergo gibt es diesen robusten Typ in Größen von DN50 bis DN1200, entweder als klassische Anflansch-Variante oder als platzsparende Zwischenflansch-Version.

Materialauswahl: Edelstahl oder Grauguss?

Beim Gehäusematerial trennt sich die Spreu vom Weizen, gerade was Haltbarkeit und Kosten angeht. Beide Materialien bringen ihre eigenen Vorteile mit:

- Edelstahl: Wer hauptsächlich mit aggressiven Chemikalien, Meerwasser oder hygienisch sensiblen Anwendungen (wie in der Lebensmittel- und Pharmaindustrie) zu tun hat, kommt um Edelstahl kaum herum. Er hält Korrosion aus und lässt sich zuverlässig reinigen.

- Grauguss: Setzt man auf robuste Bauweise und günstige Preise, führt eigentlich kein Weg am Grauguss vorbei. Der steckt abrasive Medien wie Sand, Zement oder Erz mühelos weg und ist für viele Standardanwendungen die wirtschaftliche Lösung.

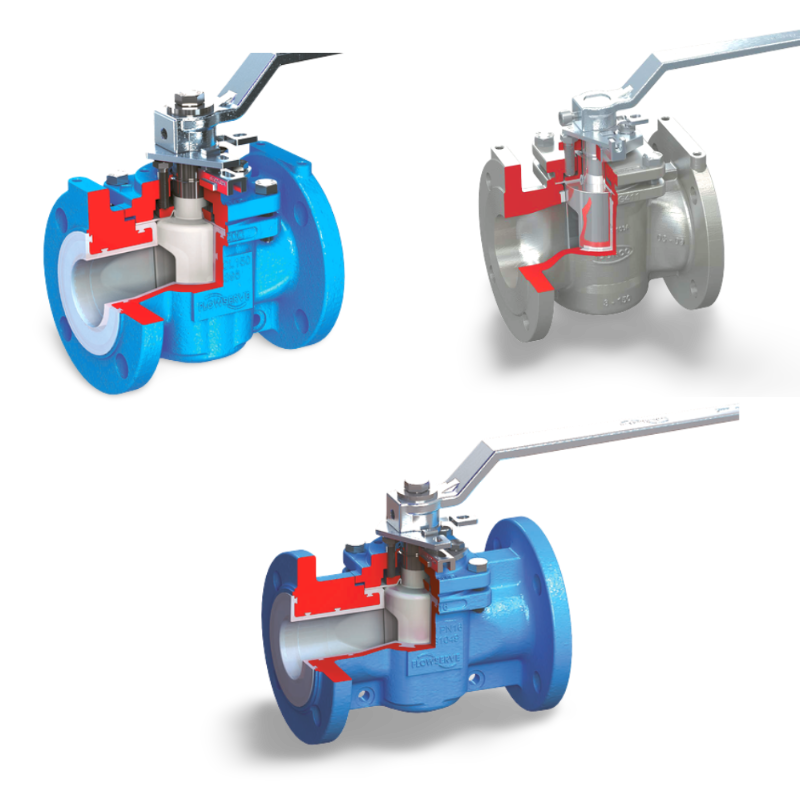

Dichtung im Fokus: Einfach, doppelt, weich oder hart?

Ob der Plattenschieber wirklich dicht hält, entscheidet das Dichtsystem. Hier geht’s nicht nach Schema F, sondern nach dem, was Ihr Prozess verlangt:

- Einseitige oder doppelseitige Dichtung: Je nachdem, wie viel Absperrsicherheit und Druck aus beiden Richtungen nötig sind.

- Material des Sitzrings: Alles eine Frage der Medienverträglichkeit.

- NBR (Nitrile): Funktioniert überall dort, wo viel Öl oder Fett im Spiel ist, und hält Abrieb gut aus.

- EPDM: Kommt ins Spiel bei heißem Dampf, Heizwasser und diversen Chemikalien.

- Metall/Metall: Für Einsätze mit extremen Temperaturen, hohem Druck und viel Verschleiß – sprich, wenn Elastomere passen müssen.

- PTFE-ummantelt: Wenn Chemikalienbeständigkeit oberste Priorität ist, setzen wir auf PTFE-Beschichtung für die Sitzsysteme.

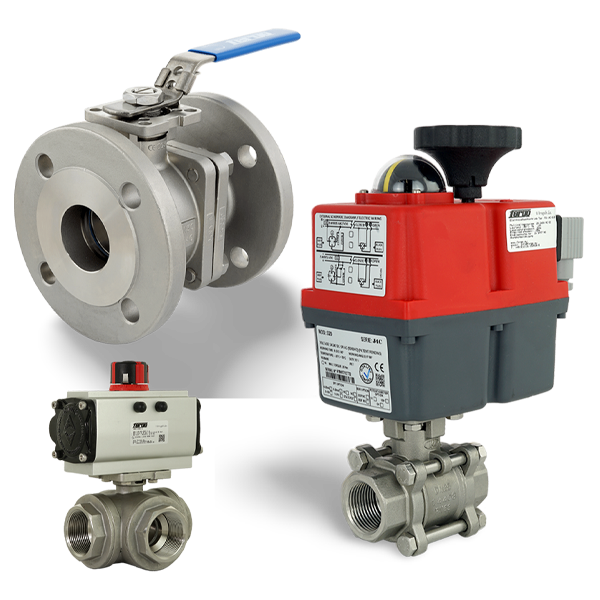

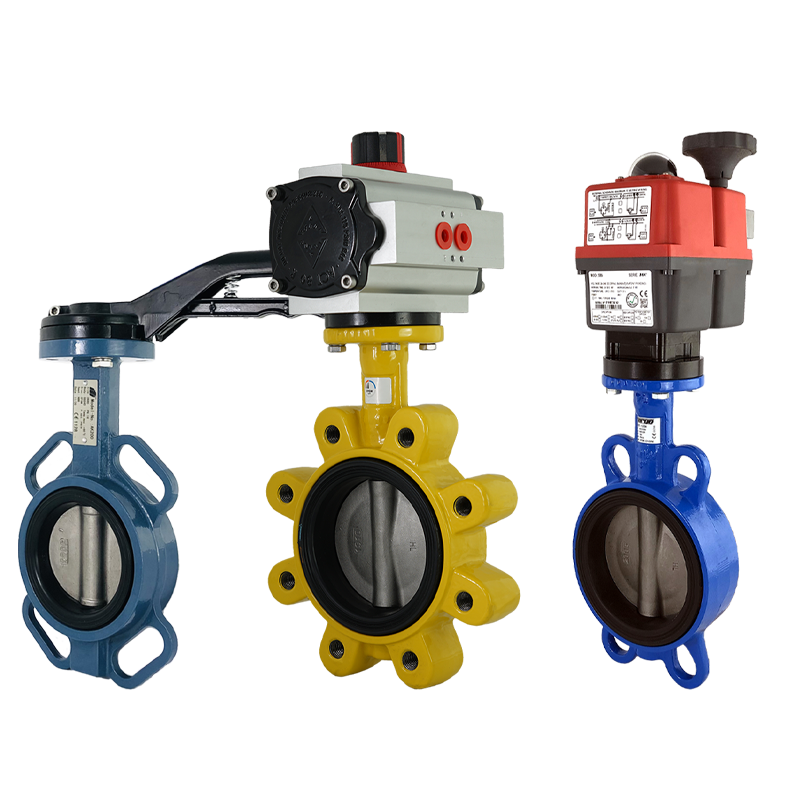

Was passt zum Prozess? Antriebsarten im Überblick

- Manuell: Das stabile Handrad (mit steigender oder feststehender Spindel) gibt die volle Kontrolle per Hand – für seltene Bedienungen oder Notfälle praktisch und unabhängig vom Stromnetz.

- Pneumatisch: Wenn’s schnell und kraftvoll sein muss – doppeltwirkende Druckluftantriebe sind top für rasche Schaltzyklen und risikobehaftete Bereiche (ATEX).

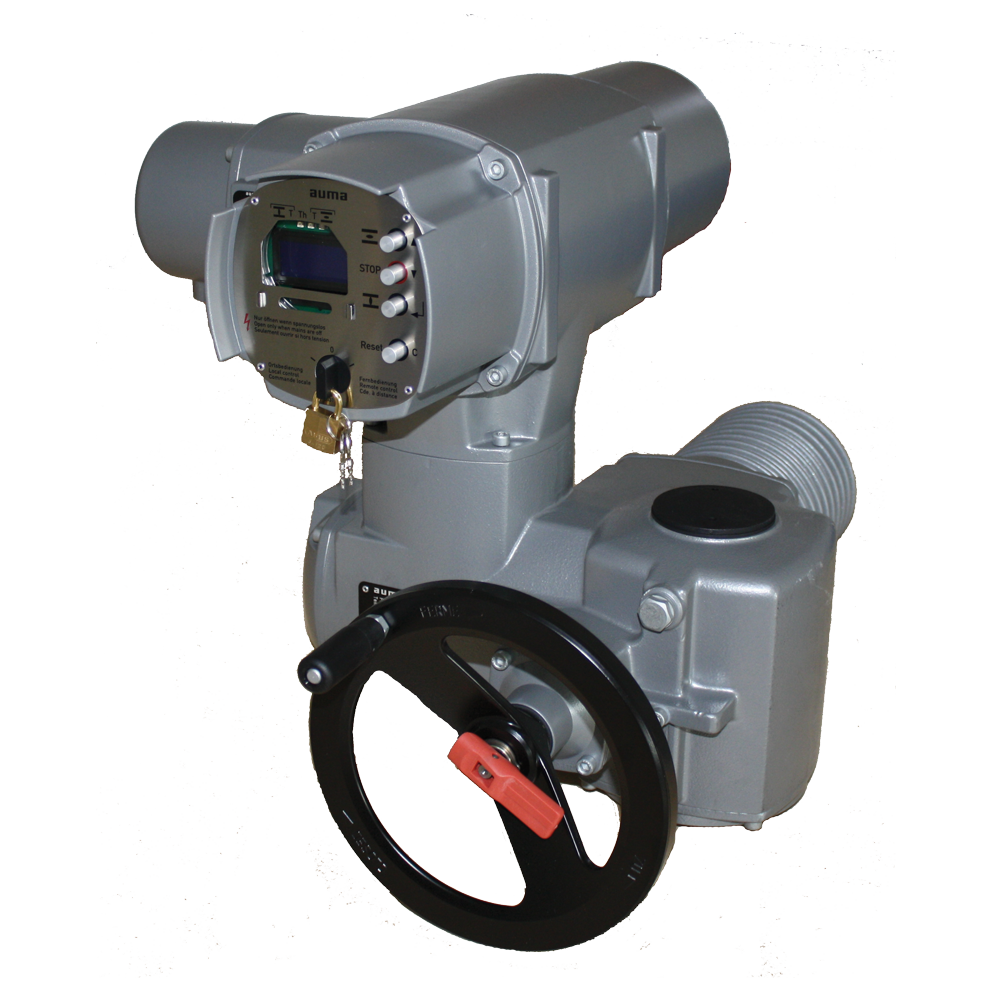

- Elektrisch: Für die Einbindung ins Prozessleitsystem, flexible Fernsteuerung oder automatisches Regeln bieten sich elektrische Antriebe (etwa von AUMA) an. So ist auch die Stellungsrückmeldung inklusive.

Typische Einsatzorte: Wo der Plattenschieber seinen Job macht

- Chemie und Prozessindustrie – ob Schlämme, Pasten oder Polymere, da sind sie gefragt

- Bergbau & Mineralaufbereitung – Erzschlämme, Abraumsuspensionen, das volle Programm

- Wasser- und Abwasseraufbereitung – auch Klärschlamm und Sand-Gemische sind kein Problem

- Papier- und Zellstoffindustrie – Faserstoffe und Chemikalien gehen problemlos durch

- Energieerzeugung – etwa bei Rauchgasentschwefelung und Flugasche

Sie stehen vor der Herausforderung, besonders anspruchsvolle Medien abzusperren? Bei uns hilft ein erfahrenes Team, die richtige Kombination aus Material, Dichtung und Antrieb für Ihren Plattenschieber oder Stoffschieber zu finden.